La toma de decisiones se produce en varios momentos a lo largo del proceso de gestión de riesgos, desde la identificación inicial de riesgos hasta la implementación de medidas de control y el monitoreo continuo del desempeño del sistema de gestión de riesgos. Es importante tomar decisiones informadas y documentadas, basadas en datos en cada etapa para garantizar una gestión efectiva de los riesgos organizacionales.

En el siguiente artículo os mencionaré el listado de los puntos en el proceso de la Gestión de Riesgos donde se suelen tomar las decisiones por parte de la Dirección, además de los factores a tener en cuenta para decidir las prioridades en la toma de decisiones.

Listado de toma de decisiones

Listado de toma de decisiones que se deben realizar durante todo el proceso de la gestión de riesgos:

- Decidir cómo se va a diseñar, elaborar e implementar el Sistema.

- Decidir y asignar al responsable y/o equipo que se va a encargar tanto de la implementación, coordinación y seguimiento de la Gestión de Riesgos.

- Aprobar la metodología a seguir, así como los métodos de evaluación y análisis de riesgos más apropiados para aplicar a la empresa. Aunque se asigne a una persona o equipo competente, la Dirección de la empresa deberá tener la última palabra y responsabilidad de aprobar cómo se va a realizar.

- Aprobar los criterios de evaluación así como los baremos de significancia para cada uno de los tipos de riesgos que se identifican en la empresa.

- Seleccionar las acciones correctoras más eficientes que estén alineadas con los objetivos en la Gestión de Riesgos, el contexto y el alcance del sistema.

- Asignar y aprobar los recursos necesarios en cada una de las etapas del proceso de la gestión de riesgos, incluyendo aquellos recursos destinados para mitigar los riesgos identificados como significativos, teniendo en cuenta la estrategia y objetivos definidos por la Dirección de la empresa.

Con la finalidad de garantizar una toma de decisiones eficaz y acertada por parte de la Dirección de la empresa, es importante establecer un canal de comunicación continuo y de confianza, en el que el Responsable del Sistema de Gestión pueda consultar y explicar los datos y resultados obtenidos procedentes de la evaluación de desempeño. De este modo la Dirección de la empresa puede disponer de toda la información necesaria, además de la opinión de los expertos en el sistema de Gestión, para tomar las decisiones acertadas lo más pronto posible.

Factores a tener en cuenta para decidir las prioridades en la toma de decisiones

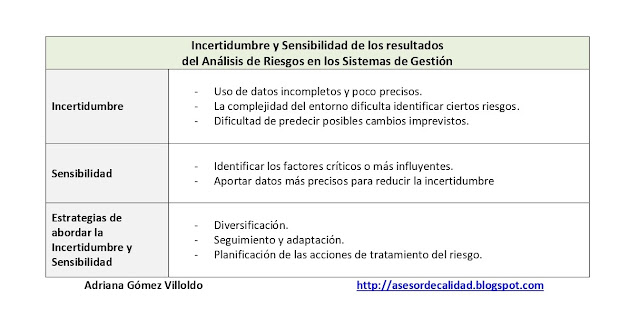

La Dirección de la empresa debe ponderar las ventajas y desventajas potenciales de cada una de las opciones en las que deberá decidir considerando en todo momento las incertidumbres que comporta cada una de las opciones seleccionadas de acorde al contexto, los objetivos y alcance del sistema de Gestión de Riesgo. Para ello, deberá considerar los siguientes factores:

- En algunas ocasiones, como se ha comentado anteriormente, la toma de decisiones comporta seleccionar una entre varias opciones, donde cada una de ellas tiene asociado un grado de incertidumbre que deberá ser valorado.

- Las consecuencias esperadas.

- La efectividad de los controles.

- Las características cualitativas de los eventos o sus posibles consecuencias.

- Las opiniones y percepciones de las partes interesadas.

- Los recursos y el plazo de tiempo a invertir invertido en comparación con la mejora que se va a obtener.

- Las incertidumbres asociadas con los resultados potenciales de las opciones y estimaciones de costes y beneficios.

- Eventos y desarrollos que pueden afectar los resultados.

- La incertidumbre en torno a los juicios realizados a partir de los resultados del análisis de riesgos, incluidas consideraciones como si los objetivos y criterios continuarán sin cambios en el futuro.

- Las ganas o necesidad que tenga la organización de asumir un determinado riesgo.

- Preservar los resultados de la evaluación para uso y referencia futuros.

- Realizar el seguimiento continuo de la opción seleccionada, y realizar los cambios pertinentes en caso de detectar desviaciones respecto a la previsión.

- Permitir la verificación de la evaluación.

- Proporcionar un rastro de auditoría.

Proporcionar un Registro documentado sobre la toma de decisiones

Como todo proceso en un sistema de gestión, la toma de decisiones debe documentarse. A continuación se muestra un listado de los aspectos que se deben tener en cuenta a la hora de elaborar los documentos relacionados con la toma de decisiones. Por lo que se puede decir que los documentos deben:

- Ser identificados, trazables, entendibles y estructurados.

- Estar incluidos en el sistema documental del Sistema de Gestión de Riesgos.

- Estar completos.

- Proporcionar la profundidad técnica y detalle suficiente.

- Incorporar toda la información necesaria (estudios, documentos, información, permisos…) asociado a la viabilidad de cada una de las opciones, así como la evaluación del riesgo para cada una de las opciones a decidir.

- Poder ser utilizada de base para permitir revisar y validar las diferentes opciones y resultados.

- Ser elaborados por personas competentes y expertas en el Sistema de Gestión de Riesgos de la empresa.

En la siguiente tabla podéis encontrar un breve resumen de todos los puntos mencionados en este artículo: